Autonomes Ackern

Die Robotik entwickelt sich rasant weiter – auch in der Landwirtschaft.

Zur Story

Die alte Produktionshalle abreißen und eine neue bauen. Bis zum letzten Tag Mähdrescher montieren, die Produktion digitalisieren und die Intralogistik neu ausrichten: Das Projekt „SynPro 2020“ steht für zukunftsweisende Modernisierungen mitten im Herzen des Firmensitzes. Ein Besuch bei den Protagonisten eines Projekts, das selbst für ein Traditionsunternehmen wie CLAAS eine einmalige Herausforderung darstellt.

Text: André Boße

„Die Klarheit entsteht, wenn die Bagger kommen.“ Simon Krieter, ausgestattet mit Helm und Warnweste, schaut auf das Baufeld, auf dem drei schwere Baumaschinen ihrer Arbeit nachgehen. Ein Bagger reißt die alte Fabrikhalle am CLAAS Stammsitz in Harsewinkel ab, zwei weitere sortieren den Bauschrott, trennen Metall von Beton, beladen Container. Es ist Anfang Juli, vormittags, der Abrisstrupp ist seit acht Uhr im Einsatz. Dienstschluss ist erst, wenn es dunkel wird, gegen 22 Uhr. „Die werden heute einiges wegbekommen“, sagt Simon Krieter, 35 Jahre alt, Leiter des laufenden Modernisierungsprojekts, als zwei Laster die mittlerweile vollen Container aufladen. Das Baufeld – 15.000 Quadratmeter groß, zwei Fußballplätze würden hier hineinpassen – hat sich sichtbar geleert. Ein weiterer Schritt des Projekts „SynPro 2020“ ist getan. „Bis vor einigen Tagen haben wir vor allem mit Piloten und softwarebasiert geplant“, sagt Simon Krieter. „Jetzt wird’s konkret.“

Ob ihm ein bisschen mulmig zumute ist, jetzt, wenn Bagger diese altehrwürdige Halle abreißen, in der fast 70 Jahre lang Mähdrescher gefertigt wurden, also mehrere Generationen von CLAAS Mitarbeitern tätig waren? „Nein, mulmig eigentlich nicht“, sagt Simon Krieter. „Wir haben alles, was passiert, sehr gut durchdacht und vorgeplant, fast vier Jahre lang.“ Dass es jetzt losgeht, dass mit den Baggern die Klarheit kommt – „das ist der Beginn der heißen Phase, auf die wir als Team hingefiebert haben.“ Er schaut noch einmal zu den Baumaschinen. Eine reißt ab, die beiden anderen sortieren mit einer Präzision, die fast schon etwas Meditatives ausstrahlt. „Dieses Projekt“, sagt der studierte Maschinenbauer mit Schwerpunkt Produktionstechnik, „ist anspruchsvoll.“ Aber, und man gestatte ihm diese flapsige Formulierung, „vor allem macht es Bock!“

Dies ist kein Einsparungsprojekt. Sondern eine Investition in die Zukunft, von der unsere Kunden und unsere Mitarbeiter in hohem Maße profitieren werden.“

Simon Krieter (links)

Aus zwei Linien wird eine

Mit „SynPro 2020“ modernisiert CLAAS im großen Stil seine Mähdrescherproduktion. 44 Millionen Euro investiert das Unternehmen in dieses Projekt. Die Kernidee: Zwei bislang getrennte Montagelinien werden zu einer synchronen Produktion zusammengeführt. „Das funktioniert“, so Simon Krieter, „weil wir für die Grundkonstruktion unserer Baureihen in Zukunft mehr gleiche Teile verwenden, als das früher der Fall war.“ Die Mähdrescher der neuesten Generation sind einerseits beinahe Unikate, ausgerüstet und justiert für den speziellen Bedarf des Kunden. Andererseits hat sich die grundlegende Konstruktion der Baureihen angeglichen. Dieser Plattformansatz ist die Voraussetzung dafür, das Angebot für den Kunden weiter zu erhöhen und dennoch effizient zu produzieren. Ab Herbst dann nur noch auf einer Montagelinie. Diese Effizienzsteigerung sei jedoch nur ein Aspekt von „SynPro 2020“. „Die neue Mähdrescherproduktion wird für mehr Qualität und bessere Arbeitsplätze sorgen“, wie Simon Krieter sagt. Und er betont eine Sache besonders: „Dies ist kein Einsparungsprojekt. Sondern eine Investition in die Zukunft, von der unsere Kunden und unsere Mitarbeiter in hohem Maße profitieren werden.“

Damit das funktioniert, muss das Timing stimmen. „Verzögerungen sind im Grunde ein No-Go“, sagt Simon Krieter. Zugute kommt dem Projekt der Produktionsrhythmus von CLAAS als Unternehmen mit saisonaler Taktung: Auf Hochtouren läuft die Fertigung vom Spätherbst bis zur Ernte im Sommer, darauf folgt die Zeit, wenn die verkauften Maschinen im Einsatz sind und der Service im Fokus steht. Entsprechend hat das Team um Krieter das Projekt so geplant, dass die ruhigere Phase inklusive der Betriebsferien optimal genutzt wird. „Wir haben einen denkbar einfachen Monatsplan entwickelt“, sagt Krieter. „Im Juli der Abriss, im August der Stahlbau und das Dach, im September die Technik, im Oktober die Betonage, im November der Einzug.“ Sehr bewusst habe sich das Team für klare Schritte entschieden. „Das kann man sich gut merken und das ist nachvollziehbar. Ein Plus für die Kommunikation.“ Wenn der Plan aufgeht.

Simon Krieter lächelt: „Klar, jeder Bau ist ein Risiko. Wichtig ist, dass man es gut managt.“ Dies gelingt mit einem Datenmodell, mit dessen Hilfe der Ingenieur und sein Team das Projekt diverse Male durchgespielt haben. „Alle Prozesse sind digital geprüft“, sagt Simon Krieter. Eventualitäten wurden vorgedacht, Maßnahmen entwickelt. Das war die Theorie. Jetzt beginnt die praktische Phase. „Aktuell liegen wir …“ – der Projektleiter schaut auf seine Uhr – „… vier Tage vor dem Plan.“ Er nickt zufrieden und wirkt wie ein Fußballcoach, der gerade mit seinem Team einen wichtigen Auswärtssieg errungen hat.

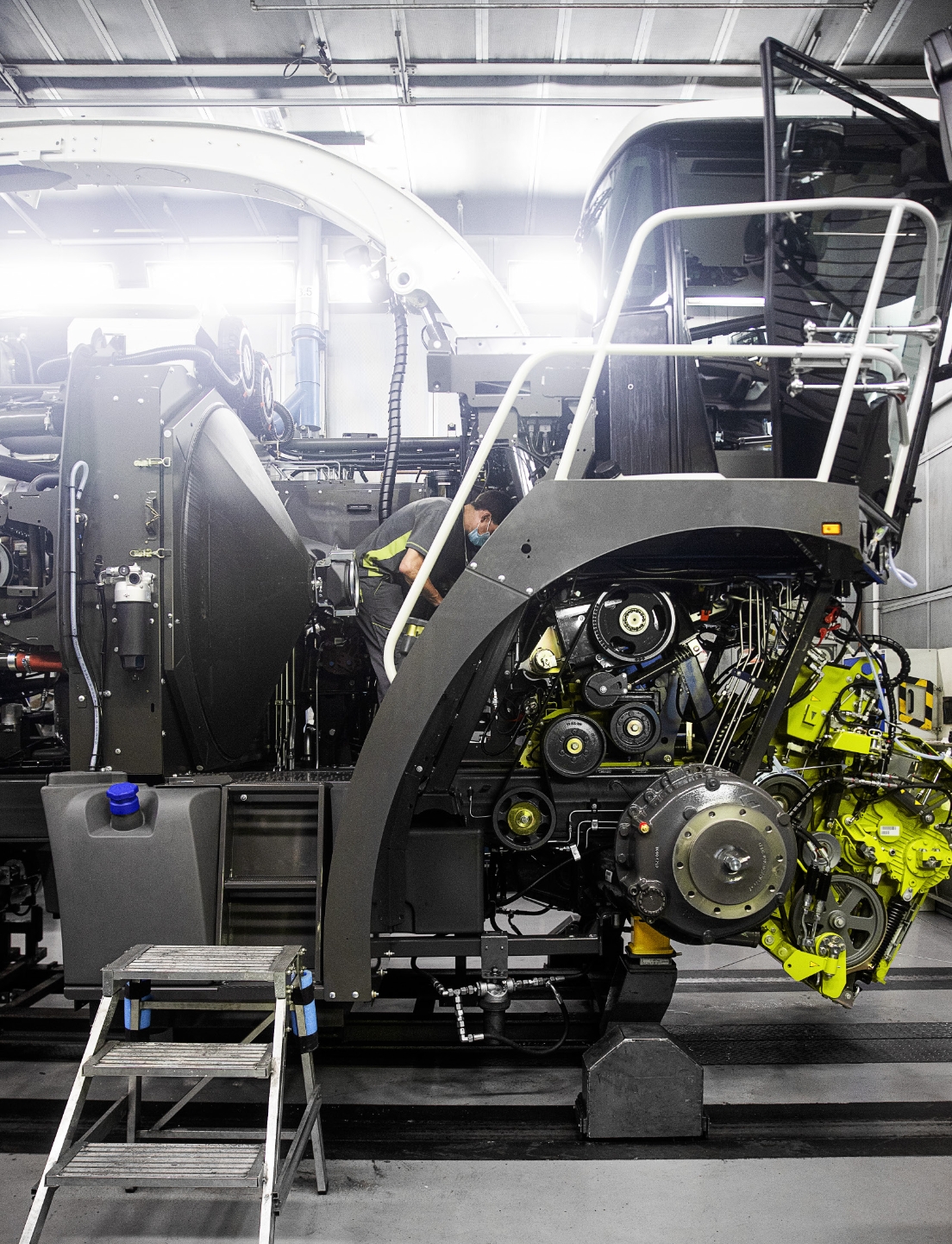

Eingriff im Herzen der Produktion

Im Grunde ist der Abriss einer alten und Bau einer neuen Produktionshalle für Unternehmen nichts Ungewöhnliches. Was ist die Besonderheit bei „SynPro 2020“? Björn Evers bittet aufs Dach. Der Leiter der Werkplanung geht vorweg, oben angekommen, eröffnet sich eine neue Perspektive auf das Baufeld. Die fünf großen Bagger wirken von hier aus kleiner, aber nicht weniger kräftig. Was von hier oben ersichtlich wird: Das Baufeld liegt im Herzen der Produktion, umgeben von Hallenbereichen, die bereits modernisiert worden sind. Stellt man sich das CLAAS Werk in Harsewinkel wie einen menschlichen Organismus vor, dann sind Abriss und Neubau der alten Halle, gebaut 1952 und 1958, vergleichbar mit einer Operation am offenen Herzen. Und damit nicht ohne Risiko. „Wir müssen den neuen Teil so konstruieren, dass er nahtlos an die bestehenden Hallen andockt, dass er im wahrsten Sinne des Wortes auf Linie ist“, beschreibt Björn Evers. Seit 2008 ist der Bauingenieur in der Werkplanung tätig, die Idee zu „SynPro 2020“ habe schon seit Jahren auf dem Tisch gelegen. „Vor vier Jahren“, verrät er, „gab es jedoch einen Schlüsselmoment, in dem mir klar wurde, dass es bald losgehen wird.“ Helmut Claas – verstorben Anfang 2021, Sohn des Firmengründers August Claas – sei in die Fertigung gekommen, habe sich hingesetzt und dem Treiben etwa eine Stunde zugeschaut, schweigend, wohlwollend, mit Kennerblick. Dabei sah er, dass die Produktion der großen Mähdrescher immer an der gleichen Stelle stockte. Die alte Halle war an vielen Stellen mit 4,20 Metern so niedrig, dass der Motor in diesen Bereichen nicht auf die Maschine montiert werden konnte. Entsprechend staute sich die Fertigung auf, einige Monteure mussten warten, andere standen unter Stress. „Helmut Claas erkannte, dass für diese Einschränkungen eine neue Lösung hermuss“, erinnert sich Björn Evers. Kurz danach lag die erste Machbarkeitsstudie des Projekts vor. Und es ging los.

„Helmut Claas erkannte, dass eine neue Lösung hermuss.“

Björn Evers

Die Mitarbeiter mitnehmen

Runter vom Dach, rein in die Fertigung. Dorthin, wo ab November 2021 die Mähdrescherproduktion auf der neuen, vereinten Montagelinie starten wird, in einer mit 14 Metern mehr als dreimal so hohen Halle. Sebastian Griestop orientiert sich kurz, dann sagt er: „Genau hier war mein alter Arbeitsplatz, dort stand der Computer.“ Der 31-Jährige ist Teamsprecher, er und seine 13 Leute sind in der Modulmontage für den Mähdrescher LEXION tätig. „Schon eine komische Sache, dass unser Arbeitsplatz verschwunden ist“, sagt er. Das gute Gefühl: Er wird ihn bald wieder vorfinden, „ungefähr dort drüben“. Die letzten Monate an der alten Wirkungsstätte gestalteten sich anspruchsvoll. Einerseits lief die Mähdrescherproduktion auf Hochtouren. Die Auftragslage für die Modelle der Baureihen LEXION und TUCANO war gut, kein Kunde sollte wegen der Umstellung auf seine Maschine warten müssen. Parallel dazu plante Sebastian Griestop zusammen mit den anderen Teamsprechern den Wechsel: Wie bei einem Umzug mussten die Mitarbeiter ihre Werkzeuge und Maschinen sorgfältig kennzeichnen und einpacken. „Unser Anspruch war es, bei diesem Prozess die Leute mitzunehmen. Sprich: offen zu kommunizieren, was hinter dem Projekt steckt und welche Vorteile sich für jeden Einzelnen ergeben, wenn es im November wieder losgeht.“ Welche das sein werden? „Unsere Arbeit wird besser im Fluss sein, die Taktung wird steigen“, sagt er. „Und weil uns mehr Platz zur Verfügung stehen wird, wird es uns wesentlich leichter fallen, das passende Werkzeug und Material zu organisieren.“

Unsere Arbeit wird besser im Fluss sein, die Taktung wird steigen.“

Sebastian Griestop

Kommissionierung im Supermarkt

Zur Beschaffung geht es ab November in den Supermarkt. Nicht in den um die Ecke. Sondern in den neuen Kommissionierbereich der Intralogistik. Julia Böhnke ist Leiterin der Abteilung, 38 Jahre alt, studierte Wirtschaftsingenieurin und seit gut zwei Jahren bei CLAAS. Der Job ihres in der Hochsaison 150 Menschen starken Teams: dafür zu sorgen, den Materialfluss vom Wareneingang bis in die Produktion sicherzustellen. In der passenden Menge und zur richtigen Zeit. Im Idealfall also genau dann, wenn der Arbeitsschritt anfällt. Fehlendes Material sorgt für Verzögerung, zu früh angeliefertes Material blockiert Fläche. „Daher ist die Kommissionierung immer ein Thema“, sagt Julia Böhnke, „zumal die Komplexität der Maschinen zunimmt. Die Kundenwünsche werden immer individueller, dadurch steigt die Anzahl der unterschiedlichen Sachnummern, bei begrenzter Fläche in der Produktion.“ Die Umstellung der Mähdrescherproduktion auf eine Linie und der Neubau der Halle sind perfekte Anlässe, auch die Intralogistik neu auszurichten. Und hier kommt der Supermarkt ins Spiel, als zentrale Stelle, über die das zu kommissionierende Material zur Verfügung gestellt wird, um Fläche direkt in der Linie einzusparen. „Der Mitarbeiter geht mit unseren neu konstruierten Kommissionierwagen durch die Materialgassen: Links und rechts stehen Behälter mit Material. Das System zeigt ihm digital über ein Cockpit an, welche Teile aus welcher Kiste er für diesen bestimmten Maschinenauftrag einpacken muss“, beschreibt Julia Böhnke das Prinzip. Das verhindert Fehler, bedeutet für die Intralogistik das Ende der Zettelwirtschaft. Installiert wird der Supermarkt genau dort, wo in diesem Moment die Bagger ihre Arbeit verrichten. „Wir stehen also mitten in der Produktion, Intralogistik und Fertigung wachsen zusammen. Was sinnvoll ist, damit die Wege kurz sind“, sagt Julia Böhnke. Einen Testlauf gab es bereits, ein Jahr lang betrieb die Intralogistik einen Pilot-Supermarkt im Bereich der Endmontage. Die Erfahrungen waren positiv, die Technik funktionierte, erste Lerneffekte wurden ausgewertet. „Auf Basis dieser Erkenntnisse machen wir jetzt im Herbst weiter – nur, dass im neuen Supermarkt deutlich mehr Teile kommissioniert werden.“

Intralogistik und Fertigung wachsen zusammen – was sinnvoll ist, damit die Wege kurz sind.“

Julia Böhnke

Varianz dank Modularisierung

Ein Supermarkt mitten in der Fertigung – das klingt ungewöhnlich, ergibt für Bernd Schapmann und Bernd Schicketanz jedoch absolut Sinn. „Die Produktion der neuen Mähdreschergenerationen hat unsere herkömmliche Fertigung an die Grenzen geführt“, sagt Bernd Schapmann, „dieses umfassende Modernisierungsprojekt kommt genau zur richtigen Zeit.“ Er und Schicketanz sind seit vielen Jahren im Unternehmen tätig, als Montageleiter verantworteten sie bislang jeweils eine der zwei Linien. Jetzt arbeiten sie daran, die Prozesse so umzustellen, dass die Fertigung ab November auf einer Linie funktioniert. Beim Gang durch die Hallen trifft die Vergangenheit auf die Zukunft. „Dort hinten“, sagt Bernd Schapmann und zeigt in Richtung der unermüdlichen Bagger, „stand mein allererstes Büro hier bei CLAAS.“ Kommt da Wehmut auf? „Ganz kurz“, sagt er, „aber schnell überwiegt die Freude auf das, was kommen wird.“ Ein Teil der Zukunft wartet am Prüfstand, ein Mähdrescher der neuen Baureihe TRION, eines Allrounders mit Bestseller-Potenzial. „Der TRION ist ein Paradebeispiel für eine Maschine, die wir dem Kunden nach seinen individuellen Wünschen anbieten und produzieren können“, sagt Bernd Schicketanz. Von der hohen Varianz profitiert der Kunde, der Plattformansatz wiederum erlaubt CLAAS eine effiziente Produktion. „Das ist die Win-win-Situation – für den Kunden und uns als Hersteller. Davon profitieren wir ab November, sobald wir auf einer Linie montieren.“

Der TRION ist ein Paradebeispiel für eine Maschine, die wir dem Kunden nach seinen individuellen Wünschen anbieten und produzieren können.“

Bernd Schicketanz

Die Produktion der neuen Mähdreschergenerationen hat unsere herkömmliche Fertigung an die Grenzen geführt.“

Bernd Schapmann

Ein unvergessliches Jahr

Noch einmal zurück auf das Dach, zu Björn Evers, dem Leiter der Werkplanung. Es ist früher Abend, der Abriss geht voran, das Projekt wird seinen viertägigen Puffer behalten. „Das ist gut“, sagt Björn Evers, „aber bei Prognosen bin ich vorsichtig, das hat mich dieses Jahr gelehrt.“ Die dritte Welle der Corona-Pandemie, die damit einhergehende Materialknappheit, dazu im Februar gigantische Schneemassen, der Sommer mit seinen Unwettern. „Wir hatten so einige Herausforderungen zu meistern“, sagt Björn Evers. Für ihn steht schon jetzt fest, dass man dieses Jahr in der Firmengeschichte so schnell nicht vergessen wird. Unten, in der Fertigungshalle, wird es derweil leerer. Die Mitarbeiter verabschieden sich in den Feierabend, starten in die Ferien. Für viele ist der Urlaub in diesem Jahr länger als sonst, wer Überstunden angehäuft hat, baut sie ab, solange die Produktion ruht. Für Werkplaner Björn Evers und Projektleiter Simon Krieter gilt das nicht, sie verantworten die Prozesse, sind fast täglich auf der Baustelle – und wenn nicht, dann verfolgen sie den Fortschritt über die Bilder einer Webcam. Stichtag für den Neustart der Mähdrescherproduktion ist der 29. November, Simon Krieter beschreibt das Szenario: „Die Kollegen kommen wieder und richten ihre Arbeitsplätze ein, die Intralogistik nimmt den Supermarkt in Betrieb, Schritt für Schritt beginnt die Montage auf der neuen Linie.“ Dann ist er mit dem Urlaub dran, oder? „Nein, denn ‚SynPro 2020‘ endet nicht, wenn die Halle steht, sondern wenn die Halle lebt und der Betrieb reibungslos läuft.“ Dabei macht er nicht den Eindruck, als sei das für ihn ein Problem. „So ein umfassendes Projekt stemmt man nur einmal im Leben. Und das genieße ich.“

Simon Krieter